Når ingen oster er like

Kommer i modningskasser

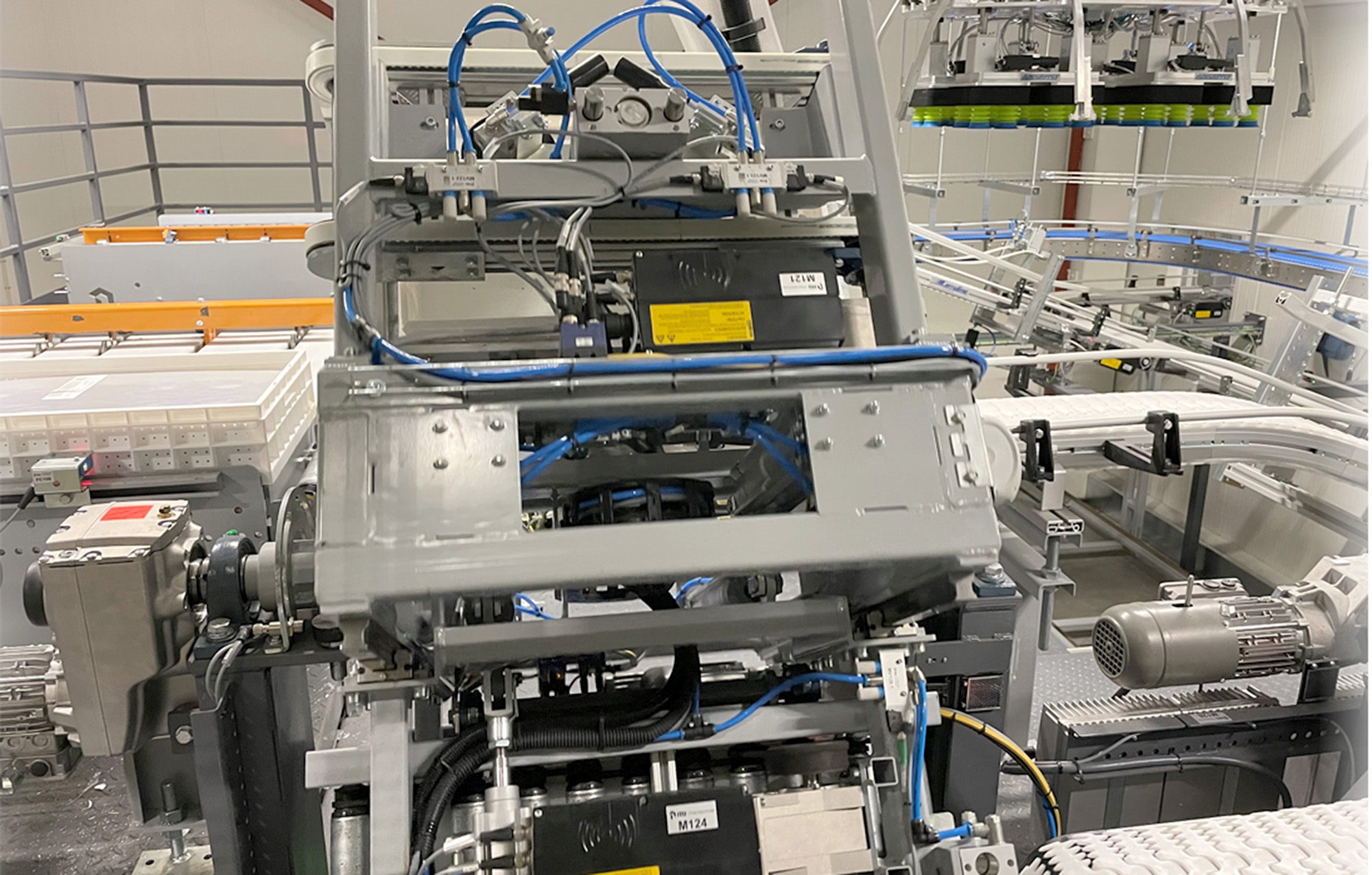

Ost er et organisk materiale og et resultat av modningsprosessen, derfor er ingen osteblokker helt like ved Tines anlegg på Heimdal i Trøndelag. Akkurat det kan gi utfordringer når det gjelder å få 20 kilos osteblokker ut av modningskassene i plast og inn på anlegget til pakkeriet, der osten deles opp og pakkes i forbrukerpakninger. Løsningen ble en enhet som vender hver kasse for å sikre at osteblokken alltid kommer ut.

– Så langt er løsningen innkjørt for Norvegia ost, og snart skal den innkjøres for Jarlsberg. Det er vi litt spent på, fordi Jarlsberg-osten varierer enda mer i volum, på grunn av de karakteristiske luftboblene som utvikles under modningen, forteller Nils Kjærem, vedlikeholdssjef ved Tine Heimdal.

10 millioner kg ost

Ved dette Tine-anlegget handler mye om ost, og da om “Norges favorittost” Norvegia og om «klassikeren” Jarlsberg. 185 personer har arbeidsplassen sin ved Tine Heimdal, der de mottar ost fra ysteriene inn til lagring, pakking og forsendelse. I fjor håndterte de 4,5 millioner kg Norvegia og 5,4 millioner kg Jarlsberg. I bedriftens nye ITO-løsning arbeider en KUKA-robot i kjølerom med å løfte plastkasser med 20 kg osteblokker ut på banen, mens en skreddersydd snu-enhet vender hver kasse slik at osteblokken faller ut før den transporteres til oppdeling og pakking. Nye transportører sørger også for at tomkassene transporteres ut til lager. Vedlikeholdssjefen forteller at en viktig gevinst ved investeringen er å redusere mengden fysisk belastende oppgaver.

Fjerner belastende oppgaver

– I den manuelle prosessen benyttet operatøren et løfteverktøy med svingarm og vakum for å løfte kassen frem til linja, og et sugeverktøy for å ta ut osteblokken. Det er mye manuell håndtering og krevende fysisk arbeid, så det var en oppgave vi hadde et ønske om å automatisere. I løpet av våren vil roboten forsyne to pakkelinjer med osteblokker, med en hastighet opptil 12 kasser i minuttet, altså 240 kg ost. Dette blir en løsning slik vi hadde forventet, oppsummerer vedlikeholdssjefen ved Tines anlegg på Heimdal.

Ønsker du å vite mer?

Bestill vårt jevnlige nyhetsbrev om aktuell teknologi og hvordan den benyttes hos kundene våre.